硅基半导体的“桑巴舞”

MEMS激光雷达技术篇

激光雷达能被业界公认为自动驾驶不可或缺的高精度传感器,皆因其能以高密度点云提供准确的三维信息。它上次出现在本刊,应该是三年前所刊发的《自动驾驶的天眼—— 激光雷达是个啥》技术科普文章。三年时间过去了,激光雷达技术已经日益成熟并走向多技术路线并存,看来是时候用几期文章,给大家更新一下它的近况。

激光雷达的历史已经无需过多介绍了,1960年最早出现,随后1988年至1993年间开启商用征程,如今它已经从“小毛孩”成长为“青壮年”。而其在车载领域的技术路线也从原来大家所熟知的旋转机械式,逐步发展出MEMS微振镜、FLASH面阵技术、OPA相控阵技术、旋转棱镜式技术等等多技术路线,本期我们来解读一下MEMS微振镜技术。

MEMS的起源

也许因为汽车圈内的关注点多在自动驾驶领域,而消费者们听到MEMS这个名称的时候,多半也说的是应用在自动驾驶领域的MEMS技术激光雷达,所以估计不少人会认为MEMS就是激光雷达。可事实并非如此,MEMS是Micro-Electro-Mechanical System的缩写,中文翻译过来就是“微机电系统”。

MEMS技术出现历史已久,甚至可以追溯到仙童半导体发明单片集成式电路(IC),以及贝尔实验室发明MOSFET的1959年间。也正是由于业界对于IC芯片上的MOSFET微型化需求,让电子元器件的微型化技术迅速发展。随着基于硅半导体的微加工技术出现,机械系统的小型化基础被逐步奠定。与此同时工程师们也开始意识到,硅芯片和MOSFET可以与周围环境进行交互和通讯,并处理诸如化学物质,运动和光之类任务。1962年最早由霍尼韦尔所发明的硅压力传感器,正是基于机械系统小型化技术微加工而成的。

MEMS元器件是什么

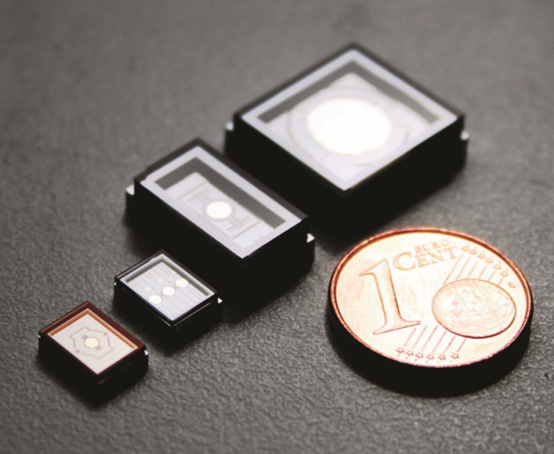

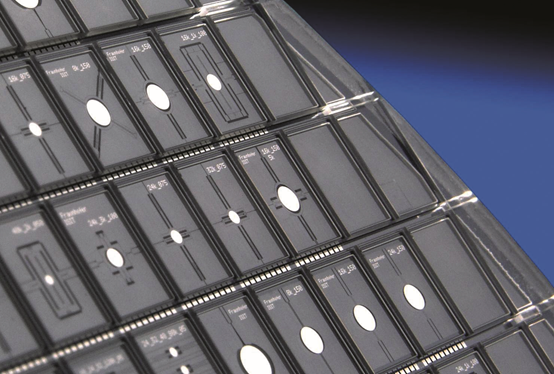

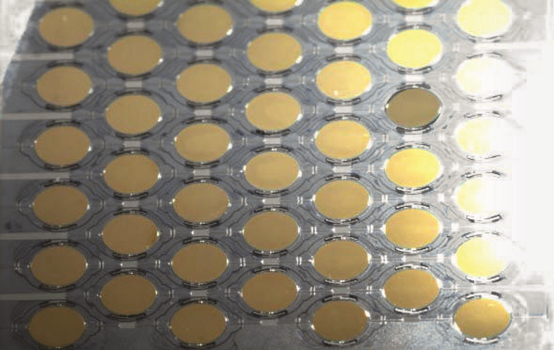

MEMS元器件的制造是从半导体器件制造中的工艺技术发展而来的,早期作品是谐振门晶体管以及谐振器,在随后的十数年间了,大量被用于测量物理,化学,生物学和环境参数的MOSFET微传感器被研发出来。而MEMS的制造材料多种多样,聚合物、金属、陶瓷都能成为MEMS的制造材料,不过MEMS最为主要的制造材料依然是广泛被用于制造大多数集成电路的材料—— 硅,通过硅微加工工艺在一块8寸硅片晶圆上可以切出大约1000个MEMS芯片,这极大降低了单个生产成本

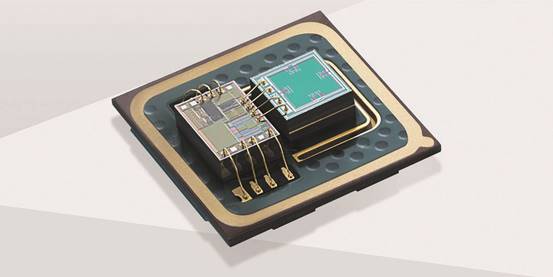

MEMS元器件最为有趣的一点则是其高度集成化能力。单颗MEMS往往在封装机械传感器的同时还会集成ASIC芯片来控制MEMS芯片以及转换模拟量为数字量输出。在集成了微传感器,微致动器和微电子器件的MEMS元器件上,微传感器和微致动器可以被视为“换能器”,其将能量从一种形式转换为另一种形式。在过去的几十年中,MEMS的研发人员已经针对温度,压力,惯性力,化学物质,磁场,辐射等等几乎所有可能的感应方式,研发出数量众多的微型传感器。更为有趣的是,当这些小型化的传感器,致动器和电子器件与集成电路,通过特殊工艺选择性地蚀刻掉一部分硅晶片,并添加新的结构层形成机械和机电装置,让它们一起合并共存在硅基板上时,MEMS的真正潜力得到了无限发挥。不仅可以与微电子技术融合,还可以与光子学,纳米技术等其他技术融合,造就出更多品类的“异构集成”产品。

MEMS的广泛应用

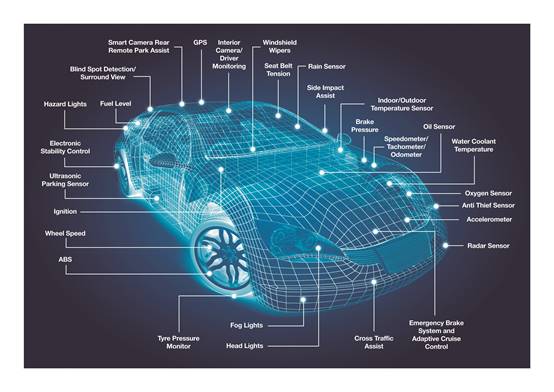

MEMS技术已经十分成熟,并广泛应用于商业领域,在我们身边常用的产品之中或多或少出现其身影。譬如使用热电或热气泡喷射将墨水沉积在纸张上的喷墨打印机、汽车以及消费电子产品,特别是各种智能手机之中的加速度计、基于DLP技术的投影机甚至电影院放映机所使用的数字微镜器件DMD,还有入耳式耳机、助听器所使用的微小扬声器等等,而车载方面的MEMS技术更是不胜枚举。业界有着一个奇特的理论,MEMS传感器在车上的装配量和价值量,往往与车型价位成正比。入门级车型可能只有5个,而高档汽车包含25-40个,有些高端车型仅发动机就拥有20-40个之多,平均下来每辆汽车包含24个左右。至于今天大家话题之中提到的“MEMS激光雷达”,只不过属于其中一种MEMS技术拓展出来的产品而已。

MEMS激光雷达原理与优势

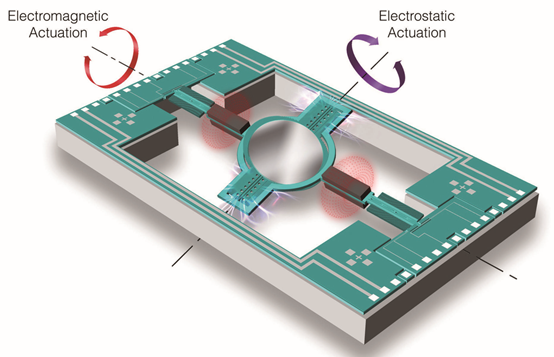

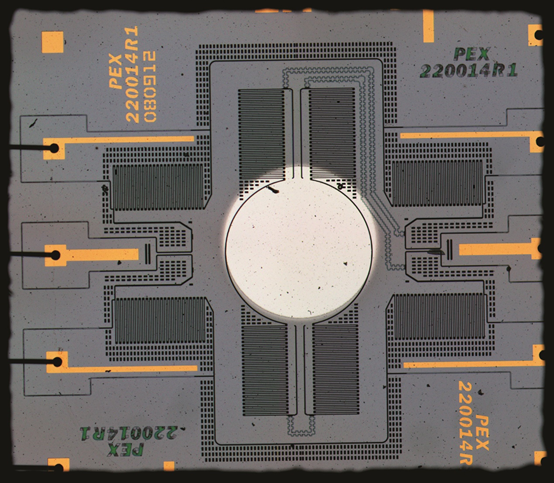

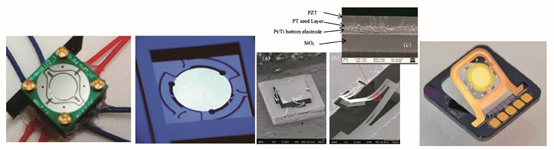

激光雷达的类型基本通过核心部件技术命名。MEMS激光雷达的内在结构看似并不复杂却技术含量极高,通过半导体制程,在硅基晶圆上制作具有支撑悬臂的MEMS微振镜。根据运动结构可分为单轴一维,也可以双轴二维振镜。MEMS振镜的驱动方式可以是电磁驱动、静电驱动、电热驱动或是压电驱动,基于技术成熟度与适用性,目前业界之中的MEMS激光雷达,多以前两种驱动方式配合双轴MEMS振镜为解决方案。其中静电驱动因其驱动力偏小,适合驱动5mm及以下尺寸振镜,而电磁驱动力可达静电驱动的上千倍,为此可以驱动尺寸更大的振镜。

以电磁驱动为例,按振动速度可以分成快轴和慢轴两个自由度。基本原理都是振镜通过周围的导电线圈产生电磁力发生偏转,随后来自支撑悬梁臂自身的韧性弹力和空气阻力使其回位。不同的是慢轴通过控制三个力之间的相互平衡,使镜面能以目标的速度运动到目标位置,我们称之为伺服状态。而快轴则由电磁力驱动镜面在其固有的振荡频率下做有规律的振动。由于利用了“共振”的原理,所以快轴用很小的驱动力就能控制振镜以很高的频率和振幅运动,我们称之为谐振状态。通过快慢轴特定的速度和位置的配合,雷达将激光束有规律地投射到指定的方向,并通过接收器回收信号后处理形成点云图像。

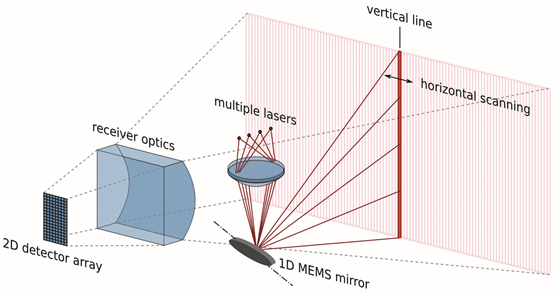

MEMS激光雷达之所以受到业界青睐,离不开其体积小,容易集成等优势,便于整机尽可能小型化。传统机械式激光雷达需要实现高精点云,扫描线束越多越好,有多少线束就需要多少组发射模块与接收模块,尺寸注定无法做小,很难想象他日落地量产的车顶上都有一个全家桶在旋转,是多么富有喜感的一幕。而MEMS 激光雷达对激光器和探测器的数量需求明显减少。二维MEMS振镜仅需要反射几束激光光源,振镜的双轴采用微秒级的频率协同工作,就能通过探测器接收物体反射信号达成3D扫描目的。与多组发射/接收芯片组的机械式激光雷达结构相比,极大优化了体积、重量与成本。

其次能耗低, MEMS激光雷达的整体能耗来自于激光的发射、接收,后处理以及振镜扫描四部分,整机能耗可以控制在15W以内,甚至国内自主品牌能到13W。能耗大小可视乎厂家的后处理方案略有增减。不过如果对于自动驾驶领域一直所关心的能耗问题,MEMS激光雷达的能耗实在是太低了。

再次,作为自动驾驶可靠的探测仪器,MEMS激光雷达需要高度的产品一致性。MEMS的微制造技术已经十分成熟,一旦这些产品达到SOP阶段,那么通过对生产线以及生产工艺的进一步改进与校准,自动化机器能完成其他类型产品过往需要人工校准的环节,进一步保障雷达产品的一致性。也进一步降低单机成本。MEMS激光雷达结构原理上减少了绝大部分运动结构,尽管仍有一丁点可运动部件,也就是偏振镜面工作时候做出的振动,但已经极限接近固态形式,为此业界大多称其为混合态激光雷达。与其他需要大量机械运动结构的激光雷达相比,MEMS激光雷达从易装性、美观度、成本以及稳定性上对车企更为友好。

MEMS激光雷达存在的挑战

MEMS激光雷达存的振镜结构,相比于用在机械式激光雷达的多棱镜和摆镜,尺寸确实大为缩小,但这同时也限制了MEMS激光雷达的光学口径。目前业界产品之中,振镜尺寸主要以5mm和7mm两种尺寸为主。从物理角度来看,光学口径与偏转角度的乘积,决定了空间分辨率以及探测距离,乘积越小扫描角度,视场角也越小。更为尴尬的是,振镜口径与偏转角度本身就是一对无法调和的矛盾。另外大口径振镜也代表质量越大,更容易受到外界冲击力影响甚至支撑悬臂梁断裂,这些都成为挑战MEMS激光雷达的技术难点,如此看来似乎MEMS振镜技术难以符合自动驾驶所需要的基本要求,更难以通过车规验证。

其实不然,技术发展总是需要各种挑战,研发人员针对以上问题提出了不少解决办法,其中一种是在不增大口径的情况下,采用更为优质的激光光源,如1550nm的光纤激光发生器,更优质的光源可让振镜尺寸尽可能做小做轻,不过目前1550nm激光发生器成本仍然偏高且技术仍有待成熟。过车规高温也会是一个比较大的挑战;相比机械雷达使用的APD探测效率更高的SiPM器件也被应用到MEMS系统雷达中去解决口径小导致的测距能力问题,使5-7mm的口径也能做出满足乘用车需求的测距性能;当然还可以通过光学组件(如透镜、衍射光学元件、液晶空间调制器)进行扩束,放大最大偏振角度。不过,扩束又会带来更多的光学范畴问题,譬如出现“鬼影”,光串扰等,所增加的元器件也不利于整机尺寸、内部布局以及散热。

MEMS还有一个优点是灵活的控制策略,可以通过改变振镜振幅、频率以及速度控制其运动轨迹。调整振幅在一定程度下可自由扩大或者缩小振镜FoV视场角;改变频率可以改变扫描帧率加速系统响应时间;改变速度则改变系统分辨率提升最终点云质量。这种方式为激光雷达提供了良好的安装后期灵活性,让激光雷达可以在不同场景之下灵活切换变更使用需求。譬如在进入停车场等低速场景下,提高扫描帧率可获得更快的响应时间,应对突然出现的障碍物;而当车辆处于高速情况下,在保证视场角的同时,改变局部区域的速度获得更高的分辨率,方便探测更远距离的路面细小障碍物。别的不说,单这个后期调整灵活度就是其他技术激光雷达所无法比拟。

至于口径增大容易导致因震动对支撑悬臂梁造成冲击断裂的情况,是一个需要重点释疑的问题,车规级别要求车载电子元器件起码能达到10000小时的正常使用寿命,万一随便过一个大坑轴就废了会很尴尬。毕竟作为自动驾驶的主要传感器,就算有冗余备份,也会让人有所不安。微型化的振镜一体轴害怕各方向冲击力是不争的事实,口径增大也的确会增加振镜质量,可是不要忘记了,大口径振镜其支撑悬臂梁其实也是随之增粗,刚度也有所增强。反倒是静电驱动的相比口径更小的振镜因为驱动力不够,支撑悬臂梁设计的相对更为纤细,在应对冲击时有可能出现断裂问题,反观这种问题在以电磁驱动的大口径振镜更为粗壮的支撑悬臂梁上基本不会出现。目前从实测数据来看,在针对汽车电子以及专门针对MEMS器件的车规级标准AEC-Q103测试下,7mm电磁驱动方式的MEMS部件通过340G冲击完全没有问题。

业界之中的代表者

做MEMS振镜方案的业界厂家并不在少数,但真正是想为自动驾驶服务的激光雷达厂家并不多。其中早在2010年Ibeo就与法雷奥合作开始两轴MEMS激光雷达Scala。日企先锋也在2016年CES ASIA上就发布过自己的产品,而成立于2016年的Innoviz走的也是MEMS技术路线并且与宝马集团签订了定点合作。当然还有由大陆集团所投资的创新厂商AEye,其产品采用1550 nm激光器+反馈控制MEMS扫描方案。自主品牌在MEMS激光雷达领域同样惊艳。成立于2014年的激光雷达初创企业速腾聚创,在2018年的CES展上就公布了RS-LiDAR-M1 Pre的MEMS激光雷达产品,如今更推出了可量产化的RS-LiDAR-M1版本,并获得了国外车企的批量定点采购。其实不少以往坚守机械式激光雷达的老牌企业也纷纷宣布增设或者转战MEMS技术路线。已经足以证明该技术路线的确具有足够的期待性。

- 大家都在看